К

большому сожалению, редкий производитель уделяет достаточное внимание

качественной обработке теплосъёмной поверхности куллера, той

поверхности, которая соприкасается с процессором. Даже не вооруженным

взглядом видны следы от фрезы, резца или шлифовального круга. Эти

дефекты поверхности реально влияют на тепловой режим процессора. Если

исправить этот недостаток, то температурные показатели радиатора

охлаждения значительно улучшатся. Следовательно, увеличится разгонный

потенциал, либо можно будет установить менее производительный, менее

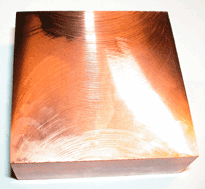

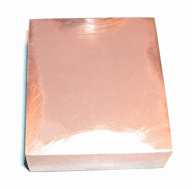

шумный вентилятор охлаждения. На картинке хорошо видно следы

мехобработки, о которых я говорил выше. Все эти микорцарапины

совершенно не мешают поверхности здорово блестеть и не прощупываются

пальцем.

Так

как устранить это недоразумение, как это исправить? Скажу сразу,

обработка шкуркой не подойдёт, как бы мы не старались, ровной

поверхности добиться не получится. Даже не

стоит пытаться, заовалите края, исправление этого овала отнимет намного

больше времени… Способ один – притирка, от слова тереть, притирать. Качественная

доработка теплосъёмной поверхности куллера позволяет выиграть до 8

градусов! Делается это просто. Начнём по порядку. Для этого нам

понадобится зелёная паста ГОИ, растительное масло и шлифованная

металлическая пластина, на худой конец – кусок толстого оконного стекла.

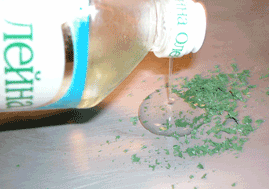

Этап

первый – приготавливаем притирочную смесь. Измельчаем немного пасты ГОИ

острым ножом, капаем в эти стружки растительного масла.

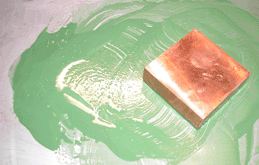

Ставим

куллер донышком в эту субстанцию и начинаем тереть. Медленно, почти без

нажима, круговыми движениями. При необходимости подливаем ещё масла или

подкладываем ещё опилки пасты. Периодически, по мере насыщения

притирочной смеси продуктами выработки, меняем её и разводим

заново. Как подсказывает опыт, менять надо каждые 5-7 минут - минимум.

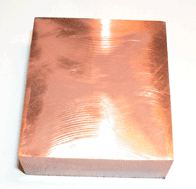

Просто протираем чистой тряпкой или туалетной бумагой, мыть не надо. У

меня все куллеры уже притёрты, поэтому я делал эту фотосессию на

примере простой, но тщательно обработанной, медной болванки. Если к ней

приложить стальную линейку - кривизны не видно.

Спустя 5 минут притирки хорошо видно кривизну заводской обработки.

Спустя

30 минут нудной работы уже неплохо вырисовывается ровная плоскость.

Соблюдайте чистоту на рабочем месте, всего одна маленькая стружка или

крупинка песка может сильно осложнить дело.

Таким

образом обрабатываем наш куллер до тех пор, пока вся его поверхность не

станет однородно-матовой, без следов фрезы и царапин. В

зависимости от степени кривизны радиатора, этот процесс занимает от 15

минут до двух часов. В итоге получается практически идеально ровная

поверхность. Силы поверхностного натяжения надёжно держат куллер во

время притирки, не дают «заовалить» края.

|